Comprendre les PCB simple face : un guide complet sur la conception, les applications et la fabrication

Les principes fondamentaux des cartes de circuits imprimés simple face

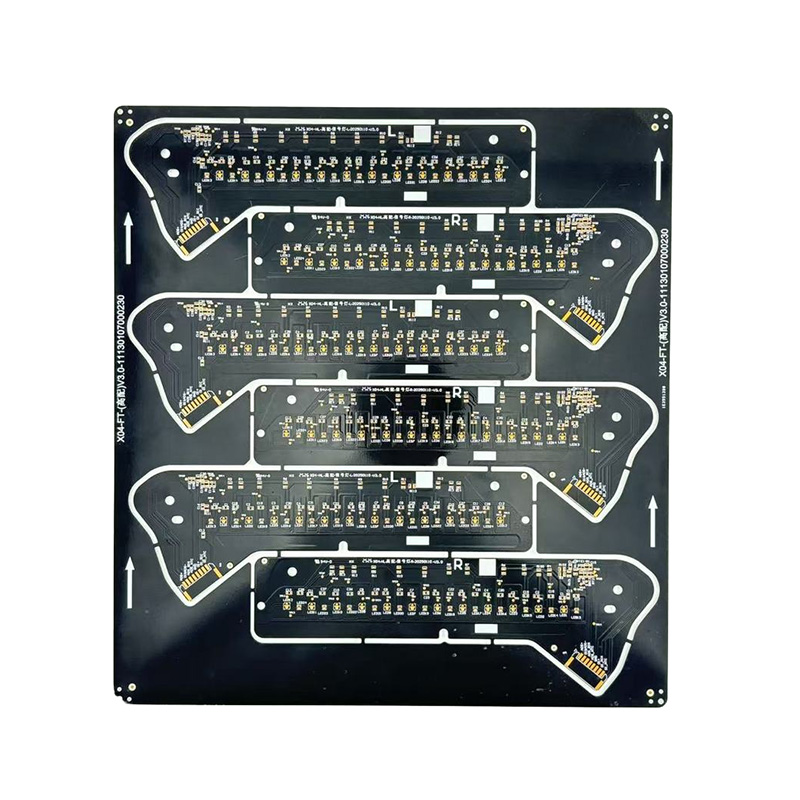

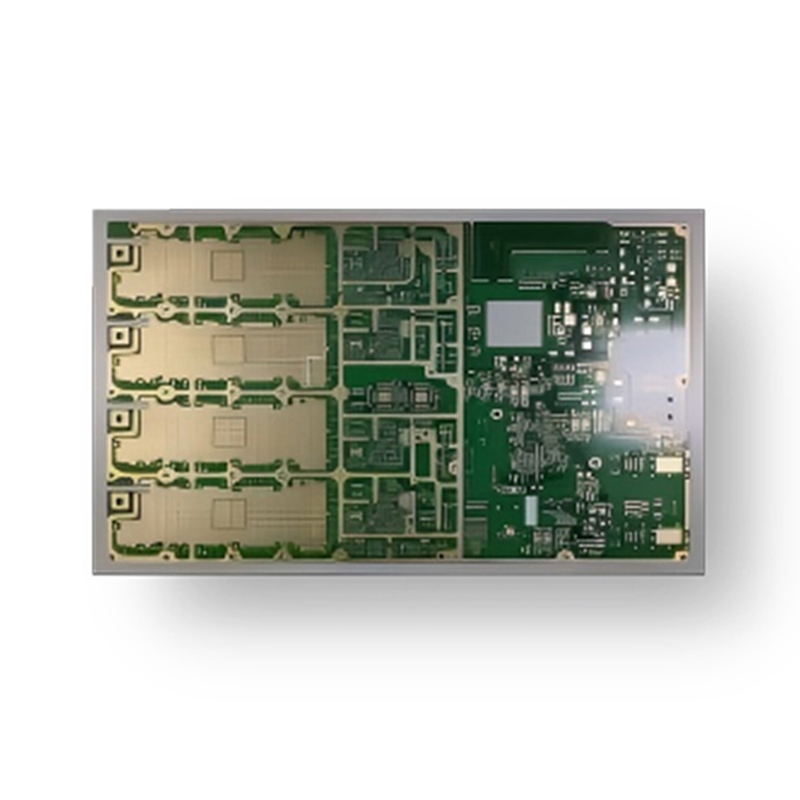

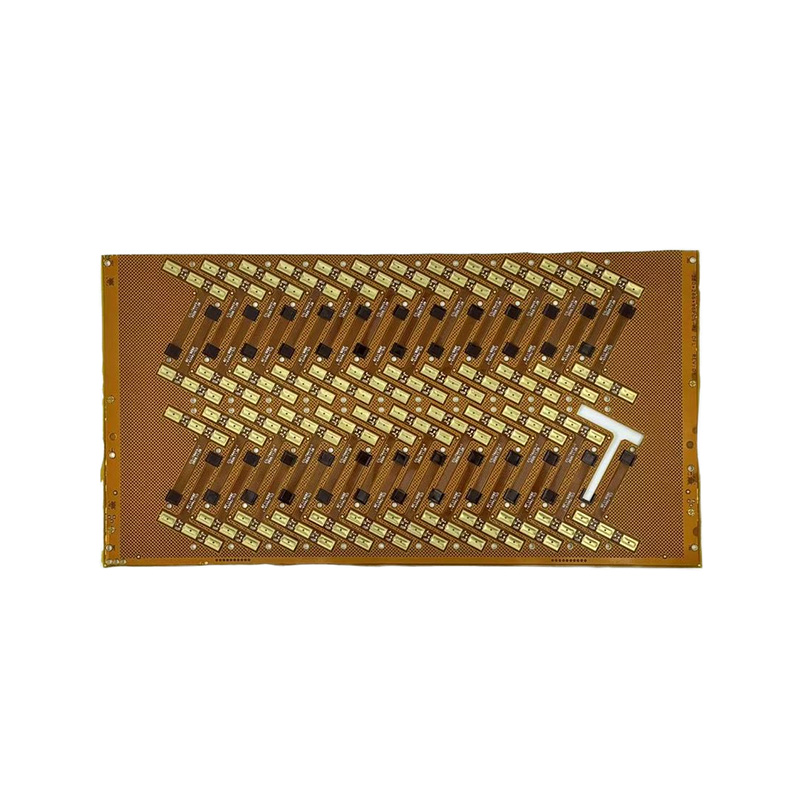

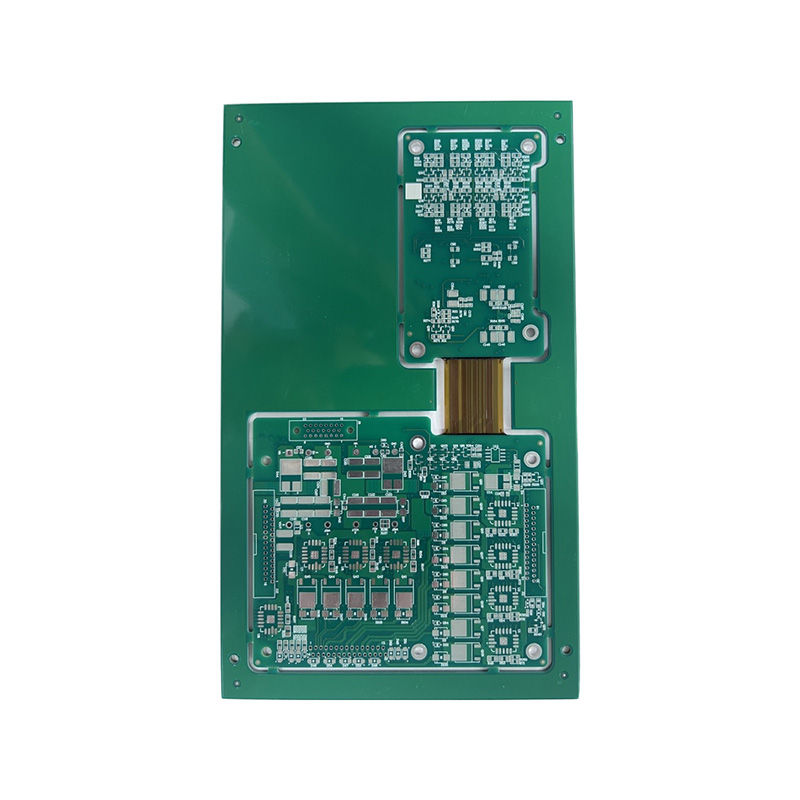

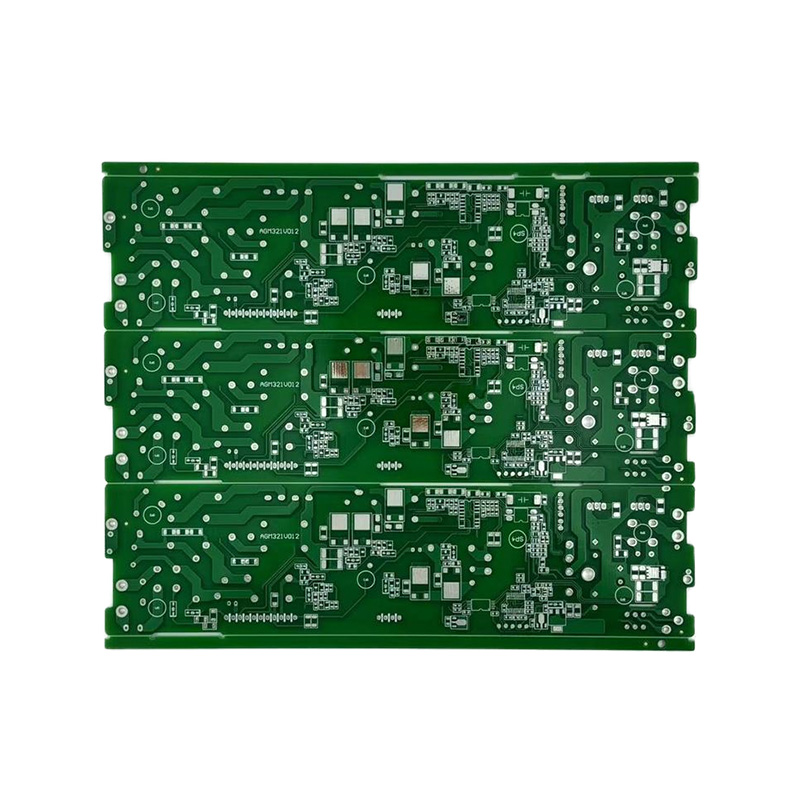

Le domaine de la fabrication électronique repose sur des composants fondamentaux, et parmi les plus fondamentaux d'entre eux se trouve le circuit imprimé (PCB) simple face. Comme son nom l'indique, un PCB simple face comporte une couche de cuivre conductrice sur un seul côté du matériau du substrat. L'autre côté est généralement utilisé pour le montage des composants. Cette conception simple mais élégante est la pierre angulaire de l'industrie électronique depuis des décennies, permettant la production en série d'appareils électroniques fiables et rentables. Le processus de fabrication consiste à stratifier une fine couche de cuivre sur un substrat non conducteur, tel que FR-4, CEM-1 ou FR-1, suivi d'une gravure du cuivre indésirable pour laisser le motif de circuit souhaité. Des trous sont percés pour les composants traversants et un masque de soudure est appliqué pour protéger les traces de cuivre, avec une couche de sérigraphie ajoutée pour les étiquettes et les identifiants des composants. Ce processus simple se traduit par des avantages significatifs, en particulier pour les applications à volume élevé et sensibles aux coûts, où la complexité des circuits est faible à modérée. Pour les fabricants spécialisés dans ces cartes, la capacité de livrer rapidement et à grande échelle est primordiale. Par exemple, une entreprise comme Anhui Hongxin Electronic Technology Co., Ltd., avec ses vastes installations de 20 000 mètres carrés dans le parc industriel chinois des PCB, illustre cette capacité. Leur équipe d'ingénieurs professionnels, s'appuyant sur plus de 15 ans d'expérience, peut rationaliser la production de cartes simple face, offrant un prototypage rapide et une livraison de commandes groupées dans un délai remarquablement court, garantissant que les conceptions simples passent du concept au marché avec une efficacité incroyable.

Cinq mots clés à longue traîne pour les amateurs de PCB simple face

Naviguer dans le monde de la conception et de l’approvisionnement en PCB nécessite une compréhension d’une terminologie spécifique. En se concentrant sur des mots-clés précis et à longue traîne, les ingénieurs, les amateurs et les spécialistes des achats peuvent accéder aux informations et aux services exacts dont ils ont besoin. Ces mots-clés représentent souvent des niches spécifiques avec un trafic dédié mais une concurrence moindre, ce qui les rend inestimables pour une recherche ciblée. Les cinq termes suivants sont cruciaux pour toute personne travaillant ou apprenant la technologie des circuits monocouches :

- Règles de conception de circuits imprimés simple face pour les débutants

- avantages et inconvénients du PCB monocouche

- comment souder des composants sur un PCB simple face

- Comparaison des coûts des circuits imprimés simple face et double face

- où fabriquer des prototypes de cartes PCB simple face

Chacune de ces phrases aborde une étape distincte du cycle de vie d'un PCB simple face, depuis la conception et l'évaluation initiales jusqu'à l'assemblage, l'analyse des coûts et enfin la fabrication. Dans les sections suivantes, nous approfondirons chacun de ces sujets, en fournissant des informations complètes et des conseils pratiques. L'intégration de ces mots-clés dans la discussion fournira un flux naturel et informatif, reliant les requêtes spécifiques des utilisateurs à des explications détaillées d'experts. Cette approche est particulièrement bénéfique lorsqu'il s'agit de partenaires de fabrication, car les entreprises qui comprennent ces sujets nuancés, comme Anhui Hongxin Electronic Technology Co., Ltd., sont mieux placées pour offrir non seulement la fabrication, mais aussi un soutien précieux tout au long du processus, depuis la validation des règles de conception jusqu'à la livraison de prototypes finis et de commandes groupées.

Maîtriser la conception de circuits imprimés simple face : règles et directives

La création d'un PCB simple face fonctionnel et réalisable commence par une solide compréhension des principes de conception. Adhérer à Règles de conception de circuits imprimés simple face pour les débutants n'est pas seulement une recommandation ; c'est une étape critique pour éviter des erreurs de fabrication coûteuses et garantir la fiabilité du produit final. La principale contrainte d'une carte monocouche est la limitation du routage de toutes les connexions électriques sur un seul plan sans le luxe de passer à une autre couche avec des vias. Cela nécessite une planification stratégique du placement des composants et du routage des traces dès le début du processus de capture et de disposition des schémas.

Principes de conception de base et stratégies de mise en page

La pierre angulaire de la conception simple face est le placement des composants. Les concepteurs doivent organiser les composants dans un flux logique qui minimise le croisement des traces. Cela implique souvent de regrouper les composants associés et d'orienter les circuits intégrés (CI) et les connecteurs pour faciliter un routage simple. Il est conseillé de placer tous les composants sur la face supérieure (côté non cuivre) de la carte, leurs fils passant à travers des trous percés pour être soudés sur les traces de cuivre sur la face inférieure. Lors du tracé des traces, il faut toujours faire attention aux lignes de fuite et aux lignes de fuite pour éviter les courts-circuits, notamment dans les environnements humides. La largeur de trace est un autre paramètre essentiel ; il doit être calculé en fonction de la capacité de charge actuelle pour éviter la surchauffe et les défaillances de trace. Pour les traces de signal standard, une largeur de 10 à 15 mils est courante, mais les traces d'alimentation et de terre doivent être beaucoup plus larges, souvent de 30 à 50 mils ou plus, en fonction de la charge actuelle.

Pièges courants et comment les éviter

Les débutants sont souvent confrontés à plusieurs défis prévisibles. Un problème majeur est le croisement inévitable des traces, qui ne peut pas être résolu avec un via comme sur une carte double face. La solution standard consiste à utiliser un « fil de liaison », un fil discret soudé entre deux points de la carte pour relier les traces qui ne peuvent pas se croiser sur la couche de cuivre. Bien qu'efficace, l'utilisation excessive de cavaliers peut nuire aux avantages en termes de coût et de temps d'assemblage des cartes simple face. Une autre erreur fréquente consiste à ignorer les directives de conception pour la fabrication (DFM) du fabricant. Ces directives spécifient les largeurs de trace minimales, l'espacement, la taille des trous et les dégagements des bords des cartes que l'équipement de fabrication peut produire de manière fiable. La soumission d'une conception qui viole ces règles entraînera des retards et des requêtes d'ingénierie supplémentaires. Un partenariat avec un fabricant qui fournit des commentaires DFM clairs est essentiel. Un fabricant doté d'une solide équipe d'ingénierie, comme Anhui Hongxin Electronic Technology Co., Ltd., peut proposer des consultations de pré-production inestimables pour examiner les conceptions par rapport à leurs capacités de processus, garantissant ainsi que la conception d'un débutant est optimisée pour un déroulement de fabrication fluide et réussi, qu'il s'agisse d'un prototype de 24 heures ou d'une commande de gros volume.

Évaluation des avantages et des inconvénients des PCB monocouches

Choisir le bon type de PCB pour un projet implique une analyse minutieuse des compromis. Une compréhension approfondie du avantages et inconvénients du PCB monocouche la technologie est cruciale pour prendre une décision éclairée qui équilibre les performances, la complexité et le budget. Cette évaluation constitue la base de la sélection de la plate-forme la plus appropriée pour un appareil électronique, influençant tout, du coût unitaire à la réparabilité.

Examen approfondi des avantages

Les avantages des circuits imprimés simple face sont convaincants, en particulier pour une vaste gamme d'applications grand public et industrielles. L'avantage le plus important est le coût. Le processus de fabrication est plus simple, nécessitant moins de matériaux (une seule couche de cuivre) et des étapes de traitement moins complexes comme le placage de trous traversants. Cela se traduit par un coût unitaire inférieur, qui est amplifié dans les séries de production à grand volume. La simplicité se traduit également par des délais de fabrication plus rapides. De plus, le processus de conception et de prototypage est généralement plus rapide et plus simple, car les défis de routage sont confinés à une seule couche. Cela en fait un excellent choix à des fins éducatives et pour les amateurs qui apprennent la conception de PCB. Du point de vue de la fiabilité, le fait de n'avoir qu'une seule couche de traces peut signifier moins de points de défaillance potentiels, tels que des vias défectueux ou un délaminage couche à couche. Ils sont également généralement plus faciles à réparer et à dépanner, car toutes les connexions sont visibles sur un côté de la carte.

Une évaluation franche des limites

Cependant, la simplicité des tableaux simple face comporte des limites inhérentes. Le principal inconvénient est la faible densité des circuits. Toutes les interconnexions étant confinées à un seul plan, la conception de circuits complexes devient extrêmement difficile, voire impossible, en raison de la forte probabilité de croisements de traces. Cela limite leur utilisation à des circuits relativement simples avec un faible nombre de composants. La nécessité de câbles de liaison pour résoudre les problèmes de routage peut augmenter le temps d'assemblage et potentiellement réduire la robustesse mécanique. De plus, la nature unilatérale peut conduire à une mise à la terre et à une intégrité du signal moins optimales dans les circuits sensibles au bruit, car il est plus difficile de mettre en œuvre un plan de masse continu. Pour les applications numériques haute fréquence ou haute vitesse, le manque d'options de routage et de blindage à impédance contrôlée rend les cartes simple face inadaptées.

Analyse comparative : PCB simple face et PCB multicouches

Le tableau suivant résume les principales différences afin de clarifier le contexte décisionnel. Il est important de noter que le choix ne porte pas sur ce qui est universellement meilleur, mais sur ce qui est le plus approprié aux exigences et aux contraintes d'une application spécifique.

| Caractéristique | PCB simple face | PCB double face/multicouche |

|---|---|---|

| Complexité des circuits | Faible à modéré. Convient aux circuits analogiques/numériques simples. | Haut. Peut prendre en charge des conceptions complexes à haute densité avec des microprocesseurs et des BGA. |

| Coût | Très faible par unité, surtout en volume. Coût minimal du matériel et du processus. | Plus haut. Le coût augmente avec le nombre de couches en raison de l'ajout de matériaux et d'étapes de traitement telles que le laminage et le placage. |

| Flexibilité de conception | Faible. Routage confiné à une seule couche ; des cavaliers sont souvent nécessaires. | Très élevé. Plusieurs couches permettent un routage, des plans de masse et un blindage des signaux sophistiqués. |

| Taille et densité | Une plus grande surface de carte est souvent requise pour un circuit donné. | Peut atteindre un encombrement beaucoup plus réduit pour la même fonctionnalité. |

| Délai de fabrication | Généralement plus court en raison d’un processus plus simple. | Plus longtemps, surtout à mesure que le nombre de couches augmente. |

| Applications typiques | Calculatrices, alimentations, éclairage LED, récepteurs radio, tableaux de commande simples. | Smartphones, ordinateurs, équipements réseau, électronique automobile avancée. |

Pour les projets où le coût et la simplicité sont les facteurs déterminants, le PCB simple face reste une solution imbattable. Les fabricants qui prennent en charge une large gamme de matériaux, du standard FR-1 aux substrats plus spécialisés, peuvent adapter la carte à des besoins environnementaux ou électriques spécifiques, étendant ainsi l'applicabilité de cette technologie classique.

Guide pratique d'assemblage de circuits imprimés simple face

Une fois qu'un PCB simple face est fabriqué, la phase critique suivante consiste à le remplir de composants. Connaître comment souder des composants sur un PCB simple face est une compétence fondamentale pour les ingénieurs, les techniciens et les fabricants. Le processus, bien que simple sur le plan conceptuel, nécessite une attention aux détails pour créer des joints électriques et mécaniques solides et fiables. La caractéristique déterminante de l’assemblage sur une carte simple face est que toutes les soudures sont effectuées sur le côté opposé de la carte par rapport à celui où sont placés les composants.

Processus et techniques de soudage étape par étape

Le processus d'assemblage suit généralement une séquence logique pour garantir l'efficacité et éviter les dommages. Cela commence par l'insertion des composants les plus petits et les plus discrets, tels que les résistances, les diodes et les câbles de démarrage. La carte est ensuite retournée pour souder les fils saillants du côté cuivre. Pour les composants traversants, la méthode préférée est le soudage manuel avec un fer à température contrôlée ou le soudage à la vague dans un environnement de production. Un bon joint de soudure apparaît brillant, lisse et concave, formant un « filet » qui recouvre la pastille et s'écoule sur le fil. Il est crucial d’utiliser l’alliage de soudure et le flux appropriés. Les soudures sans plomb nécessitent des températures plus élevées mais sont courantes dans les produits commerciaux. Après le soudage, la longueur de fil excédentaire est coupée au ras du joint de soudure pour éviter les courts-circuits. Pour tous les dispositifs à montage en surface (CMS) utilisés sur une carte simple face (ce qui est moins courant mais possible), une soudure par refusion ou une soudure manuelle minutieuse avec une pointe fine est nécessaire. Tout au long du processus, des précautions contre les décharges électrostatiques (ESD) doivent être prises lors de la manipulation de composants sensibles tels que les circuits intégrés CMOS.

Meilleures pratiques en matière d'outils, de sécurité et d'inspection

Avoir les bons outils représente la moitié de la bataille. L'équipement essentiel comprend une station de soudage de bonne qualité avec une température réglable, une variété de tailles de pannes, de la laine de laiton ou une éponge humide pour le nettoyage des pannes, de la soudure de calibre fin (0,6 mm à 1,0 mm de diamètre), du flux, des aides à la soudure (pinces, pinces) et un espace de travail bien éclairé et ventilé. La sécurité ne peut être surestimée ; une ventilation adéquate ou un extracteur de fumées est obligatoire pour éviter d'inhaler les vapeurs de soudure. Après assemblage, une inspection rigoureuse est requise. Cela implique à la fois une inspection visuelle sous grossissement pour vérifier les défauts courants et des tests électriques. Les défauts courants à rechercher comprennent :

- Joints de soudure à froid : aspect terne, granuleux et grumeleux causé par une chaleur ou un mouvement insuffisant pendant le refroidissement.

- Ponts de soudure : Connexions accidentelles de soudure entre deux traces ou plots adjacents, provoquant un court-circuit.

- Soudure insuffisante : le joint ne recouvre pas entièrement le plot, ce qui entraîne une connexion faible.

- Plaquettes soulevées : La plaquette de cuivre se détache du substrat en raison d'une chaleur excessive ou d'une contrainte mécanique lors du brasage ou du dessoudage.

Le test fonctionnel avec un multimètre (pour la continuité et les courts-circuits) et éventuellement l'alimentation de la carte avec une alimentation limitée en courant constituent l'étape de vérification finale. Un fabricant qui fournit des cartes de haute qualité avec une application cohérente du masque de soudure et un alignement précis des forets, comme le garantissent des certifications telles que ISO9001 et IATF16949 détenues par Anhui Hongxin Electronic Technology Co., Ltd., simplifie considérablement le processus d'assemblage en réduisant les défauts liés à la fabrication.

Analyse des coûts : PCB simple face ou double face

Les considérations financières sont souvent le facteur décisif dans la sélection des PCB. Mener une Comparaison des coûts des circuits imprimés simple face et double face révèle un tableau à multiples facettes dans lequel le coût de fabrication de base n’est qu’une partie de l’équation. Le coût total de possession englobe les efforts de conception, le prototypage, l’assemblage, les tests et les refontes potentielles. Une ventilation claire aide à faire un choix soucieux de votre budget mais techniquement judicieux.

Décomposer les facteurs de coûts de fabrication

L'avantage de coût de PCB simple faces provient d’un pipeline de production moins gourmand en ressources. Le coût du matériau est inférieur, car une seule feuille stratifiée cuivrée est utilisée. Les étapes de traitement sont moins nombreuses : il n'est pas nécessaire de recourir à des trous traversants de placage (PTH) pour relier les deux côtés, aucun alignement pour l'exposition double face et un perçage et un acheminement généralement plus simples. Cette efficacité permet aux fabricants de proposer des prix très compétitifs, notamment pour les matériaux standards comme le FR-1, le CEM-1 ou le FR-4. Pour les commandes groupées, cette différence de coût unitaire devient substantielle. En revanche, les panneaux double face nécessitent un processus plus complexe. Après le perçage, les trous doivent être métallisés (plaqués) pour établir une connectivité électrique entre les couches supérieure et inférieure. Cela implique plusieurs bains chimiques et un contrôle précis du processus. La gravure et l'enregistrement de deux couches ajoutent également de la complexité et une perte de rendement potentielle. Par conséquent, le prix de base d’un carton double face de même taille et quantité est invariablement plus élevé.

Considérations relatives au coût total du projet

Cependant, considérer le coût uniquement à travers le prisme du prix de la carte nue peut être trompeur. Il faut considérer le coût total du projet. Une carte simple face peut être moins chère à fabriquer, mais si sa conception nécessite de nombreux câbles de liaison, le coût supplémentaire des composants et le temps d'assemblage manuel accru peuvent éroder ces économies. De plus, si la complexité du circuit oblige à utiliser une carte simple face beaucoup plus grande par rapport à une version compacte double face, le coût du substrat plus grand et l'impact potentiel sur la taille du boîtier du produit doivent être pris en compte. Pour les prototypes, la vitesse d'itération est également un facteur de coût. Une conception simple face rapide à mettre en page et à fabriquer permet des cycles de vérification de conception plus rapides. Les fabricants qui proposent des services de prototypage rapide, comme la livraison sous 24 heures pour les prototypes recto-verso mentionnés par certains, offrent de la flexibilité, mais pour les véritables besoins simple face, le délai d'exécution est souvent encore plus rapide. La clé est de s’engager avec un fabricant capable de produire les deux types. Cela permet une consultation impartiale où un fournisseur comme Anhui Hongxin Electronic Technology Co., Ltd. peut analyser votre schéma et recommander la solution la plus rentable, qu'il s'agisse d'une simple carte simple face livrée en 6 à 7 jours pour les commandes groupées ou d'une alternative multicouche plus complexe, en fonction de son expertise dans la fabrication de tout, de 1 à 32 couches.

Naviguer dans le paysage de la fabrication de prototypes

Transformer un PCB numérique en une carte physique est un moment charnière. Pour les ingénieurs et les développeurs, sachant où fabriquer des prototypes de cartes PCB simple face implique d'évaluer les capacités, la qualité, la rapidité et l'assistance d'un fabricant au-delà du simple devis. La phase de prototype est celle où les défauts de conception sont détectés et corrigés, ce qui rend le choix du partenaire de fabrication d'une importance cruciale.

Critères essentiels de sélection d'un fabricant de prototypes

Plusieurs facteurs clés devraient guider le processus de sélection. Avant tout, il y a la capacité de fabrication et l’assurance qualité. Le fabricant a-t-il de l'expérience avec le matériau de base spécifique dont vous avez besoin (par exemple, norme FR-4, haute Tg, sans halogène ou à base de métal) ? Détiennent-ils les certifications internationales pertinentes telles que ISO9001, ISO14001 et UL, qui fournissent une vérification indépendante de leurs systèmes de gestion de la qualité et de l'environnement ? Deuxièmement, évaluez leur support technique et leur communication. Un fabricant doté d'une solide équipe d'ingénierie, comme les plus de 7 ingénieurs professionnels avec 15 ans d'expérience chez Anhui Hongxin Electronic Technology Co., Ltd., peut fournir des contrôles DFM proactifs et proposer des solutions aux problèmes de conception potentiels avant le début de la production, économisant ainsi du temps et des coûts. Troisièmement, considérez leur rapidité et leur flexibilité. Le prototypage est un processus itératif, c'est pourquoi des délais d'exécution rapides sont inestimables. Recherchez des délais clairs pour les différents niveaux de service. La capacité de gérer à la fois des prototypes en petits lots et d’évoluer de manière transparente vers une production en volume constitue un avantage significatif, car elle évite d’avoir à requalifier un nouveau fournisseur ultérieurement.

Le parcours du prototype : des fichiers Gerber aux cartes finies

Le processus commence généralement par la soumission de fichiers de conception (généralement des fichiers Gerber et de forage) accompagnés de spécifications concernant le matériau, l'épaisseur, le poids du cuivre, la couleur du masque de soudure et la finition de surface (comme HASL, ENIG ou étain par immersion). Un fabricant réputé fournira rapidement un devis détaillé et un examen de la fabricabilité. Une fois approuvée, la fabrication commence. Pour un prototype simple face, les étapes comprennent la découpe du matériau, le perçage, le modelage du cuivre (par impression et gravure), l'application d'un masque de soudure, la sérigraphie, la finition de surface et les tests électriques. Un fabricant digne de confiance vous tiendra informé tout au long de ce processus. Une fois terminées, les planches sont expédiées. Il est prudent de commander quelques prototypes supplémentaires pour tenir compte des erreurs d'assemblage lors des tests. La dernière étape consiste à tester minutieusement le prototype dans des conditions réelles pour valider la conception. Le choix d'un fabricant disposant d'un portefeuille complet, allant des cartes simples simple face aux cartes HDI et rigides-flex avancées, indique une vaste expertise qui peut être exploitée pour des conseils et des projets futurs, garantissant un partenariat fiable à mesure que votre produit évolue d'un simple prototype à un appareil commercial à grand volume destiné aux marchés mondiaux.

English

English  Español

Español  Français

Français