Guide complet des PCB double face : conception, fabrication et dépannage

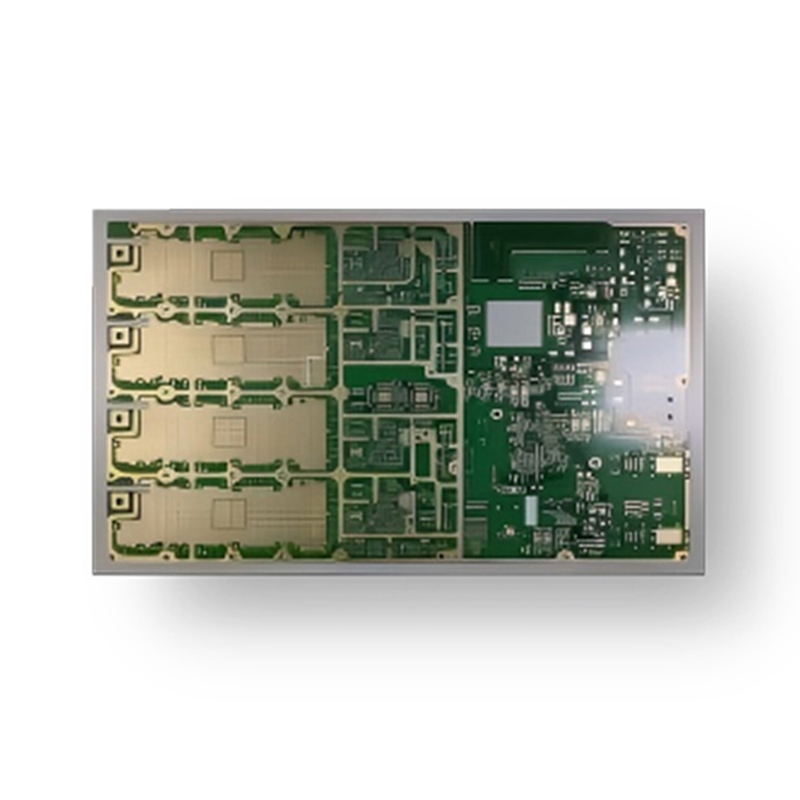

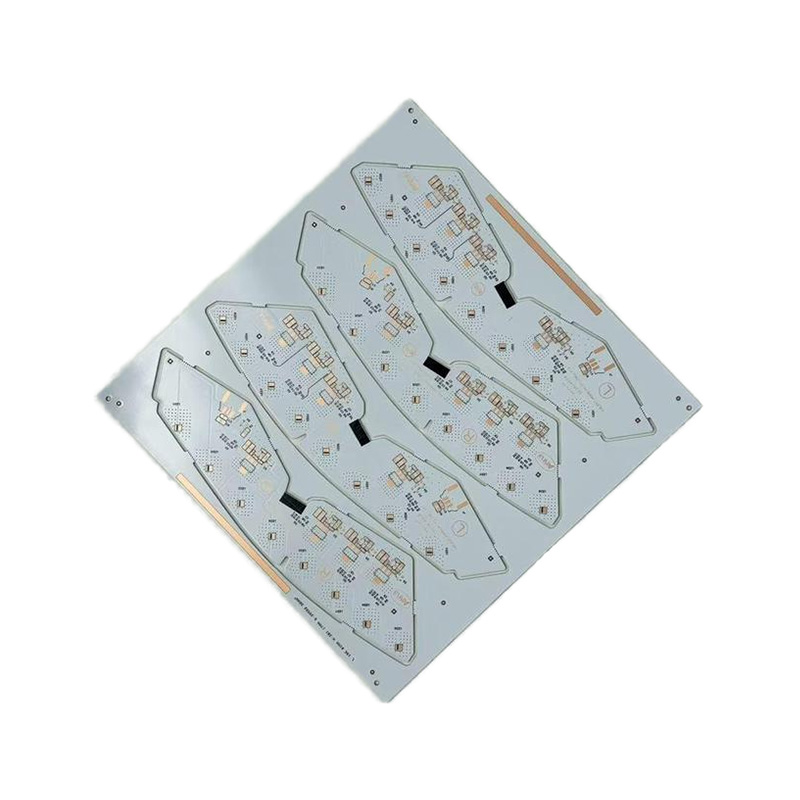

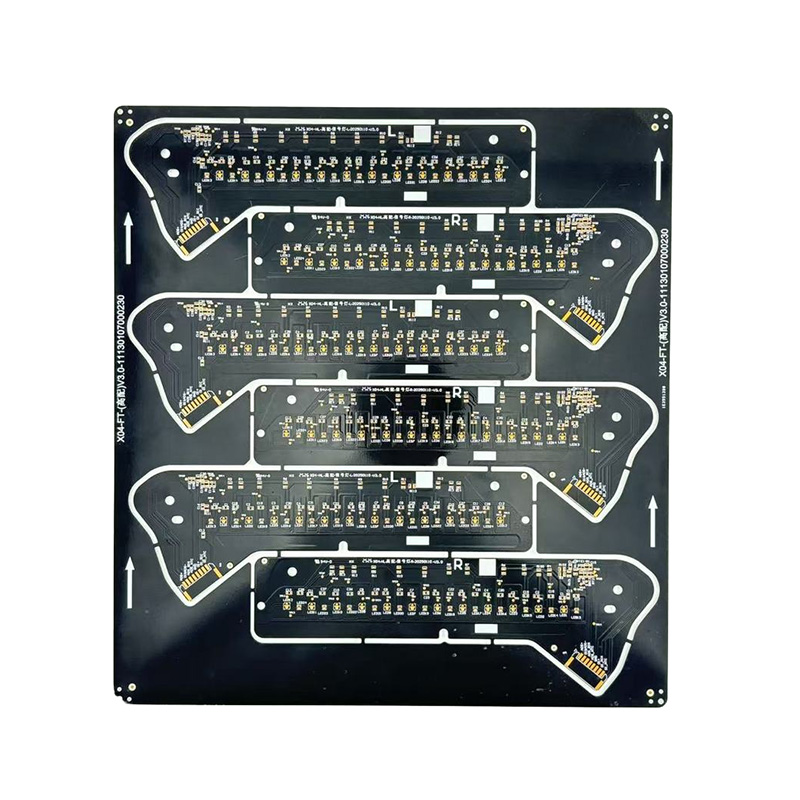

Dans les produits électroniques modernes, les cartes de circuits imprimés (PCB) jouent un rôle crucial et PCB double face est l'un des types de PCB haute densité les plus courants. Par rapport aux PCB simple face, les PCB double face peuvent accueillir plus de circuits dans la même zone et offrent une plus grande flexibilité de conception. Cela les rend largement utilisés dans les appareils de communication, les tableaux de commande industriels, l’électronique automobile et divers appareils électroniques grand public.

Cet article fournira un guide complet sur les méthodes de conception, de fabrication, de soudure et de dépannage des PCB double face , aidant les ingénieurs et les bricoleurs à maîtriser systématiquement la technologie des PCB double face.

Section 1 : Bases du PCB double face

Structure et caractéristiques du PCB double face

PCB double face fait référence à un PCB avec des circuits disposés des deux côtés de la carte. En règle générale, un PCB double face se compose de plusieurs couches clés :

- Couche de substrat : Généralement fabriqué en résine époxy en fibre de verre FR-4, fournissant un support mécanique et une isolation.

- Couche de cuivre : Une feuille de cuivre est appliquée des deux côtés de la carte pour les connexions électriques.

- Masque de soudure : Protège les traces de cuivre de l'oxydation et évite les ponts de soudure.

- Sérigraphie : Étiquette les positions des composants, les numéros de pièces et autres marquages.

Les principales caractéristiques des PCB double face incluent une densité de circuits plus élevée, des performances électriques améliorées et une conception flexible qui permet aux composants clés d'être placés sur différentes couches, économisant ainsi de l'espace.

Différence entre les PCB simple face et double face

| Caractéristique | PCB simple face | PCB double face |

| Nombre de couches | Un | Deux |

| Disposition des composants | Limité | Flexible |

| Coût | Inférieur | Supérieur (fabrication plus complexe) |

| Applications | Produits électroniques simples | Produits électroniques haute densité |

Par rapport aux PCB simple face, les PCB double face présentent des avantages évidents dans les conceptions haute densité, mais présentent également davantage de défis en matière de fabrication et de soudure. Par conséquent, maîtriser techniques de soudure de PCB double face et les principes de conception de circuits sont essentiels pour les ingénieurs.

Applications des PCB double face dans les produits électroniques

Les PCB double face sont largement utilisés dans les produits électroniques qui nécessitent une grande fiabilité et des fonctionnalités complexes. Les applications typiques incluent les appareils de communication tels que les routeurs et les modules de stations de base, les cartes de contrôle industrielles telles que les contrôleurs PLC et les pilotes de moteur, l'électronique automobile comme les tableaux de bord et les modules de capteurs, et l'électronique grand public telle que les montres intelligentes et les appareils audio portables.

De toute évidence, la conception d'un PCB double face affecte non seulement les performances du circuit, mais également la maintenabilité et la durée de vie du produit.

Section 2 : Considérations de conception pour les PCB double face

Points clés de la conception de circuits double face

Lors de la conception de circuits pour PCB double face, plusieurs facteurs critiques doivent être pris en compte. La conception Via est particulièrement importante pour connecter des circuits des deux côtés de la carte. Le diamètre du via doit correspondre aux exigences actuelles pour éviter la surchauffe. De plus, les couches de signaux doivent être soigneusement disposées pour garantir des performances électriques appropriées, et les plans d'alimentation et de masse doivent être continus pour minimiser le bruit.

Techniques de disposition et de routage des composants

Dans la conception de circuits imprimés double face, le placement correct des composants et l'ordre de routage sont cruciaux. Les composants ayant des fonctions similaires doivent être placés à proximité les uns des autres pour raccourcir les chemins critiques, et les composants haute fréquence doivent être séparés pour éviter les interférences. Les traces de signal doivent suivre le chemin le plus court possible, éviter les virages serrés à 90 degrés et maintenir une impédance constante pour réduire la réflexion et la diaphonie.

Intégrité du signal et compatibilité électromagnétique

Les PCB double face sont sujets à des problèmes d'intégrité du signal et de compatibilité électromagnétique dans les conceptions à grande vitesse. Des réflexions, des diaphonies et des inadéquations d'impédance peuvent se produire. Pour atténuer ces problèmes, les concepteurs utilisent des largeurs de trace contrôlées, maintiennent la symétrie de la longueur des traces et garantissent une mise à la terre appropriée. Les plans de masse et les condensateurs de filtrage contribuent également à réduire les interférences électromagnétiques (EMI).

Section 3 : Processus de fabrication de PCB double face

Aperçu du processus de fabrication des PCB

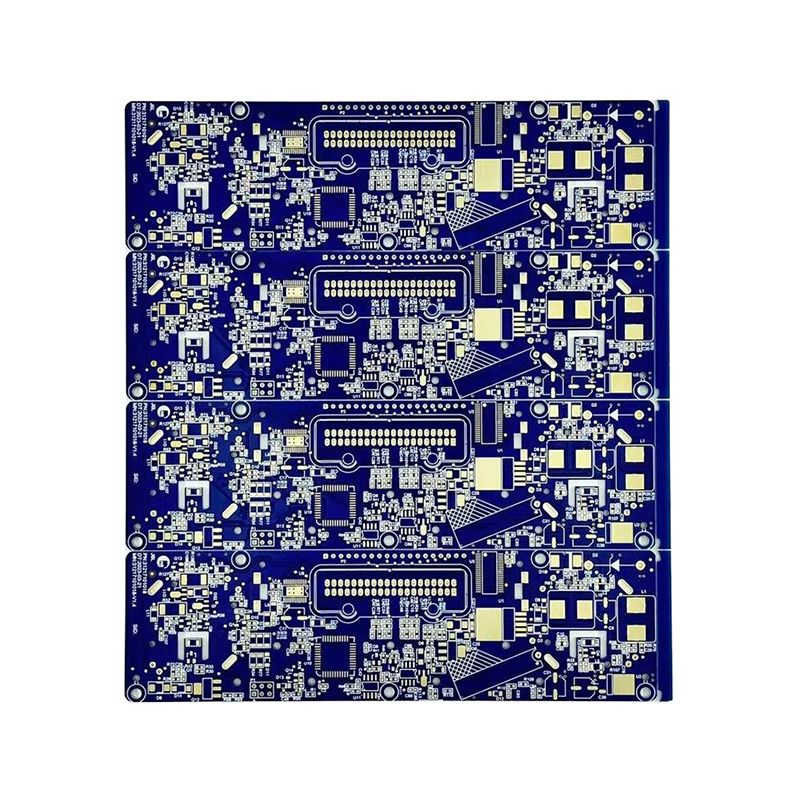

Le processus de fabrication d’un PCB double face est plus complexe que celui d’une carte simple face. Il comprend le transfert de conception à l'aide de fichiers Gerber, l'impression de motifs de circuits avec photolithographie, le perçage et le placage de trous traversants pour connecter les couches, la gravure pour éliminer l'excès de cuivre, l'application d'un masque de soudure, la sérigraphie et les tests finaux de continuité électrique et d'inspection visuelle.

Sélection des matériaux et du substrat

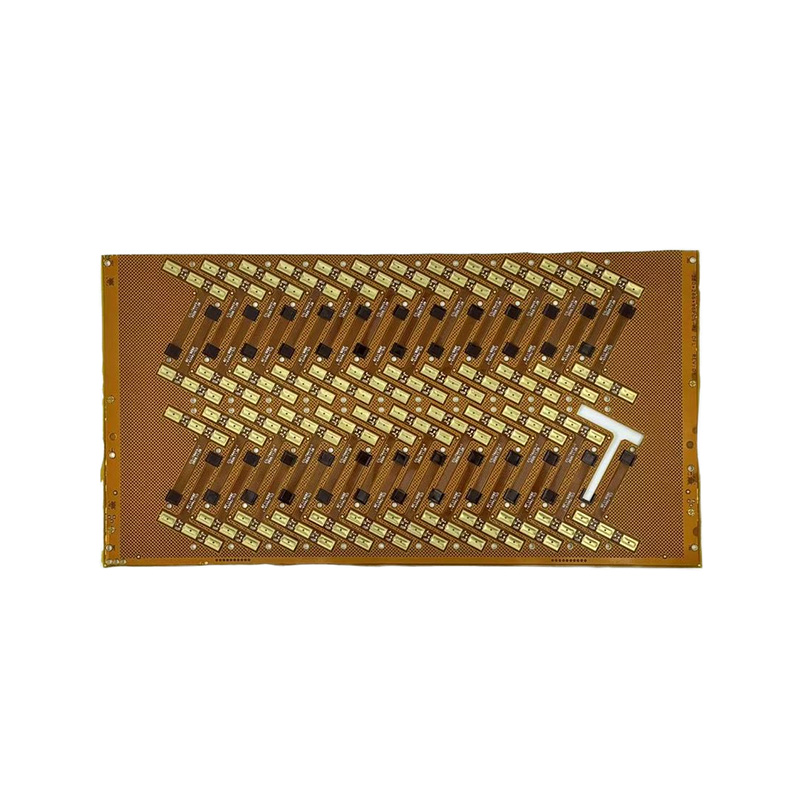

Les matériaux courants pour les PCB double face incluent le FR-4 pour les applications générales, le CEM-1/CEM-3 pour les solutions rentables et les matériaux haute fréquence comme le PTFE pour les circuits à grande vitesse. La sélection des matériaux doit tenir compte de la température de fonctionnement, des performances électriques et de la compatibilité avec les processus de fabrication.

Perçage, placage de cuivre et finition de surface

Un perçage de précision crée des trous pour les vias et les composants, suivi d'un placage de cuivre pour établir des connexions électriques entre les couches. Les finitions de surface comme le HASL, l'or par immersion ou l'OSP protègent les plots de cuivre et améliorent la soudabilité. Un contrôle adéquat des processus est essentiel pour garantir la fiabilité et la longévité d'un PCB double face .

Problèmes de fabrication courants

Les défauts de fabrication peuvent inclure des courts-circuits dus à un masque de soudure insuffisant, des circuits ouverts dus à un placage incomplet, une déformation due à un laminage inégal et des problèmes de connectivité traversante. Un contrôle strict des processus, une inspection minutieuse et des tests de qualité sont essentiels pour éviter ces problèmes et garantir des taux de rendement élevés.

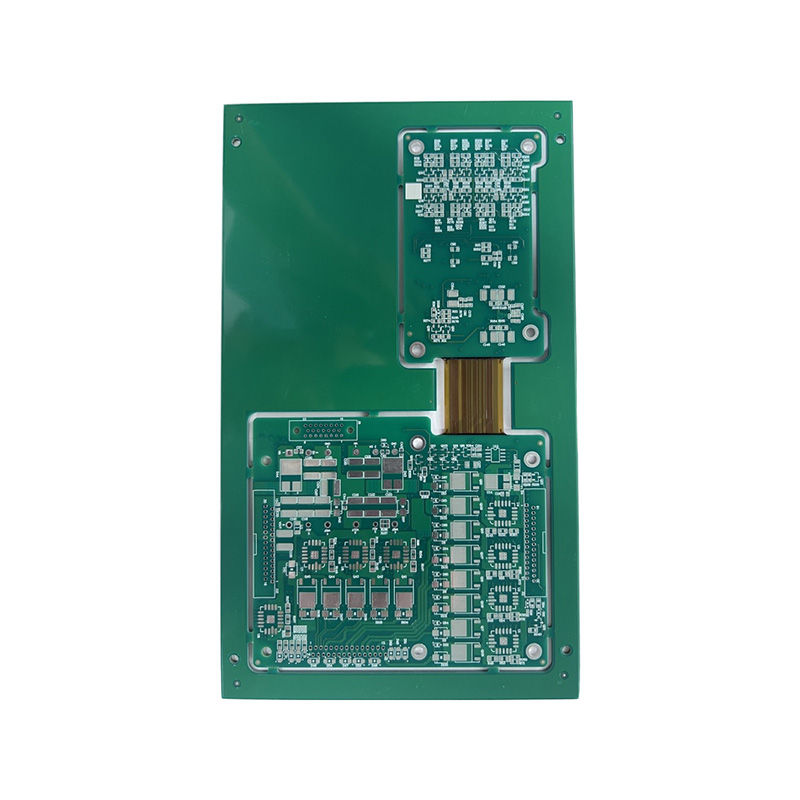

Section 4 : Soudure et assemblage de PCB double face

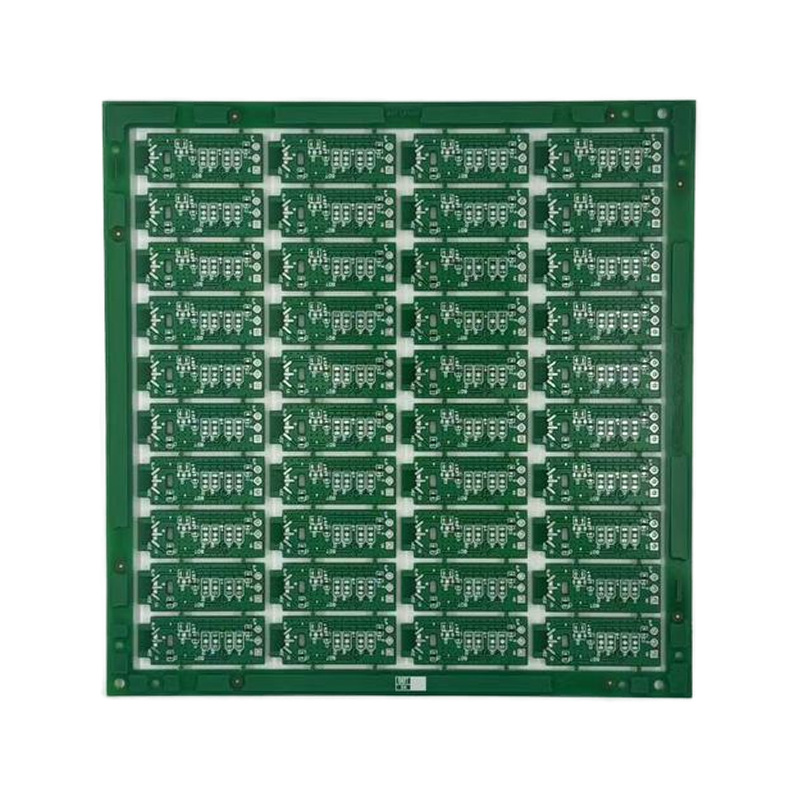

Le soudage de circuits imprimés double face est plus difficile que celui de cartes simple face en raison de l'emplacement des circuits des deux côtés. Les configurations haute densité, les vias multiples et une combinaison de composants à montage en surface et traversants augmentent la complexité. Le principe clé du soudage est d'assurer des connexions fiables sans courts-circuits tout en évitant les dommages thermiques ou mécaniques de la carte.

Lors du soudage manuel, un côté du PCB est soudé en premier, sécurisant les composants critiques avant de retourner la carte pour l'autre côté. Dans la production de masse, le brasage par refusion est préféré pour les dispositifs à montage en surface, et le brasage à la vague est utilisé pour les composants traversants. Le contrôle de la température est crucial pour éviter la déformation de la carte ou les défauts des joints de soudure. L’ordre de placement des composants est également important ; les composants sensibles à la chaleur sont soudés en premier et les composants plus gros en dernier. L'utilisation du flux améliore le mouillage et la résistance des joints, tandis que les inspections visuelles et aux rayons X aident à détecter les défauts de soudure cachés.

Section 5 : Dépannage du PCB double face

Même avec une conception et une fabrication soignées, les PCB double face peuvent rencontrer divers problèmes électriques, notamment des circuits ouverts, des courts-circuits, une atténuation du signal, du bruit d'alimentation ou une surchauffe localisée. Un dépannage efficace nécessite une compréhension approfondie des sections fonctionnelles de la carte, telles que l’alimentation, le traitement du signal et les zones d’interface.

Les méthodes typiques incluent la mesure de la résistance, de la tension et de la continuité avec un multimètre, l'observation des signaux avec un oscilloscope et l'utilisation de l'imagerie thermique infrarouge pour détecter les points chauds. Des problèmes surviennent souvent au niveau des vias ou des connexions traversantes, ce qui peut provoquer des pannes intermittentes ou des circuits non fonctionnels. Les conceptions haute fréquence peuvent également être confrontées à des interférences de signal ou à une diaphonie. Des facteurs environnementaux tels que des changements de température ou des contraintes mécaniques peuvent créer des microfissures, entraînant des défauts intermittents. Les procédures de dépannage standard impliquent une inspection visuelle, des tests électriques, des retouches ou des soudures ciblées et le remplacement des composants si nécessaire.

Étude de cas

Prenons un module de communication avec un PCB double face : des circuits haute fréquence ont été placés sur la couche supérieure, les plans d'alimentation et de masse en bas, connectés via plusieurs trous traversants. Au cours des tests, des défaillances intermittentes du signal se sont produites dans la section haute fréquence. Lors d'une inspection microscopique, certains vias ont été découverts avec un placage de cuivre inégal, provoquant de mauvaises connexions. Après avoir replaqué et ressoudé les vias concernés, le module a fonctionné correctement. Cet exemple illustre que si la conception de circuits imprimés double face permet des configurations haute densité, elle augmente également la complexité de la fabrication et du dépannage.

Conclusion

Grâce à une analyse approfondie de PCB double face , il est clair que les PCB double face jouent un rôle central dans les produits électroniques et nécessitent des compétences techniques avancées. De la compréhension structurelle aux principes de conception, en passant par les processus de fabrication, les techniques de soudage et les méthodes de dépannage, chaque aspect d'un PCB double face nécessite une attention méticuleuse.

La maîtrise des techniques de conception et de soudure permet d'obtenir des configurations haute densité et des performances améliorées des produits, tandis qu'un dépannage systématique garantit la fiabilité et la stabilité. Alors que les produits électroniques continuent d’exiger des performances et une intégration plus élevées, l’importance de la technologie des PCB double face continuera de croître. Des ingénieurs, des amateurs et des concepteurs de produits qui comprennent parfaitement PCB double face la technologie obtiendra un avantage significatif dans la création de produits électroniques fiables et de haute qualité.

English

English  Español

Español  Français

Français