Qu'est-ce qu'un PCB haute fréquence et comment le maîtriser ?

Introduction aux PCB haute fréquence : au-delà des cartes de circuits imprimés ordinaires

Dans le domaine de l'électronique moderne, où les débits de données atteignent l'ordre du gigabit et où la communication sans fil est omniprésente, les cartes de circuits imprimés (PCB) traditionnelles atteignent un plafond de performances fondamental. C'est là que réside le domaine spécialisé de PCB haute fréquence occupe le devant de la scène. Un PCB haute fréquence est spécialement conçu pour transmettre de manière fiable des signaux avec des temps de montée rapides et des fréquences élevées, généralement supérieures à 500 MHz, s'étendant dans les bandes de micro-ondes et d'ondes millimétriques. Contrairement aux cartes standards, leur conception donne la priorité à l'intégrité du signal avant tout, en contrôlant les propriétés électriques du chemin du signal pour minimiser la distorsion, l'atténuation et le rayonnement. Le principal défi passe de la simple connectivité électrique à la gestion du champ électromagnétique lui-même. Maîtriser conception de circuits imprimés haute fréquence Il ne s’agit donc pas d’un ajustement mineur mais d’un changement de paradigme, nécessitant une compréhension approfondie de la science des matériaux, de la théorie électromagnétique et de la fabrication de précision. Ces cartes sont les héros méconnus derrière les performances de technologies critiques, des communications par satellite et des systèmes radar à l'imagerie médicale avancée et aux équipements de réseau à haut débit. Le non-respect des principes des hautes fréquences entraîne une dégradation des performances, entraînant des problèmes tels que la perte de signal, la diaphonie et les erreurs de synchronisation qui peuvent rendre l'ensemble d'un système inutilisable à la vitesse prévue.

- Caractéristique déterminante : La fonction principale est de préserver l'intégrité du signal pour les signaux RF numériques ou analogiques à grande vitesse, en se concentrant sur le contrôle de l'impédance et une perte de signal minimale.

- Gamme de fréquences : Bien que les définitions varient, les PCB haute fréquence fonctionnent généralement de 500 MHz à 77 GHz et au-delà pour les applications radar automobile et 5G.

- Indicateurs de performance clés : La perte d'insertion, la perte de retour et l'impédance caractéristique constante sont les mesures critiques, et pas seulement la connectivité point à point.

- Impact sur le système : Une mise en œuvre appropriée permet directement un débit de données plus élevé, une sensibilité améliorée des récepteurs et une plus grande précision dans les systèmes de détection.

Défi principal : sélection des matériaux pour les PCB haute fréquence

La base de tout succès PCB haute fréquence est son matériau de substrat. Ce choix est le facteur le plus critique dans le sélection de matériaux de carte PCB haute fréquence processus, car il dicte le comportement électrique fondamental de la carte. La norme FR-4, la bête de somme de l'industrie générale des PCB, devient un handicap important à des fréquences élevées en raison de ses propriétés diélectriques incohérentes et de sa tangente de perte élevée. Pour les applications haute fréquence, les matériaux sont conçus pour des performances prévisibles, avec une constante diélectrique (Dk) étroitement contrôlée et un faible facteur de dissipation (Df). Un Dk stable en fréquence et en température est essentiel pour maintenir une impédance constante. Un faible Df est crucial pour minimiser la perte diélectrique, qui convertit l'énergie du signal en chaleur. De plus, la conductivité thermique devient importante pour la dissipation de puissance, et l'adaptation du coefficient de dilatation thermique (CTE) empêche le délaminage. Le processus de fabrication de circuits imprimés à haute fréquence dépend également fortement du choix du matériau, car ces stratifiés spécialisés nécessitent souvent des cycles de stratification et des procédures de manipulation ajustés par rapport au FR-4.

- Constante diélectrique (Dk) : Une mesure de la mesure dans laquelle le matériau ralentit un signal électrique. La cohérence est la clé ; une variable Dk provoque des variations d'impédance et une distorsion du signal.

- Facteur de dissipation (Df) : Également appelée tangente de perte, elle quantifie l'énergie du signal perdue sous forme de chaleur dans le matériau diélectrique. Un Df inférieur est obligatoire pour l’efficacité des hautes fréquences.

- Gestion thermique : Les composants haute fréquence génèrent souvent de la chaleur. Les matériaux ayant une meilleure conductivité thermique aident à dissiper cette chaleur, améliorant ainsi la fiabilité.

- Absorption d'humidité : Les matériaux qui absorbent l’humidité voient leurs Dk et Df augmenter, dégradant leurs performances. Les stratifiés haute fréquence ont généralement des taux d’absorption très faibles.

Pourquoi le FR-4 n'est pas adapté aux applications RF

Les limites du FR-4 proviennent de sa nature composite (verre tissé époxy). Son Dk peut varier considérablement (généralement 4,2 à 4,8) selon la fréquence et entre les lots, ce qui rend difficile un contrôle précis de l'impédance. Son Df relativement élevé (environ 0,02) entraîne une perte diélectrique importante aux fréquences gigahertz, atténuant les signaux. De plus, ses propriétés thermiques et mécaniques ne sont pas optimisées pour les environnements exigeants de nombreuses applications haute fréquence.

PCB Rogers contre FR4 : une analyse des performances et des coûts

Le débat entre les matériaux spécialisés et FR4 est au cœur de la planification des projets. Bien que le FR4 soit peu coûteux et familier, les stratifiés haute fréquence offrent les performances nécessaires. La comparaison est mieux conçue comme un compromis entre les exigences de performance et le budget.

| Paramètre | Norme FR-4 | Stratifié haute fréquence (par exemple, Rogers) |

| Constante diélectrique (Dk) | ~4,5 (Variable selon la fréquence) | 2,2 à 10,2 (étroitement contrôlé, stable) |

| Facteur de dissipation (Df) | ~0,020 | 0,0009 à 0,004 (beaucoup plus bas) |

| Coût | Faible | Significativement plus élevé |

| Cohérence | Variation modérée d'un lot à l'autre | Extrêmement cohérent, lot à lot |

| Cas d'utilisation principal | Cartes numériques, analogiques basse fréquence | RF/micro-ondes, numérique haute vitesse (>1 GHz) |

- Moteur de décision : Choisissez FR-4 uniquement si les fréquences des signaux sont suffisamment basses pour que les pertes et les variations d'impédance soient acceptables. Pour tout chemin RF critique ou intégrité de signal supérieur à 1 GHz, un stratifié haute fréquence est une exigence et non un luxe.

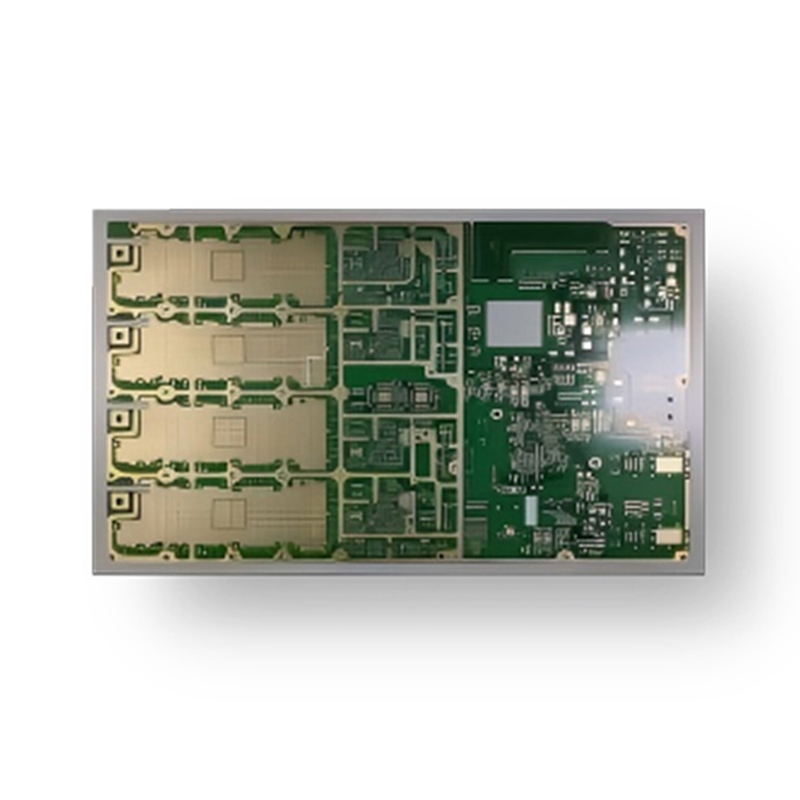

- Approche hybride : Une stratégie courante d'optimisation des coûts consiste à utiliser un stratifié haute fréquence uniquement pour les couches RF critiques dans un empilement multicouche, le FR-4 étant utilisé pour les couches de signal et de puissance non critiques.

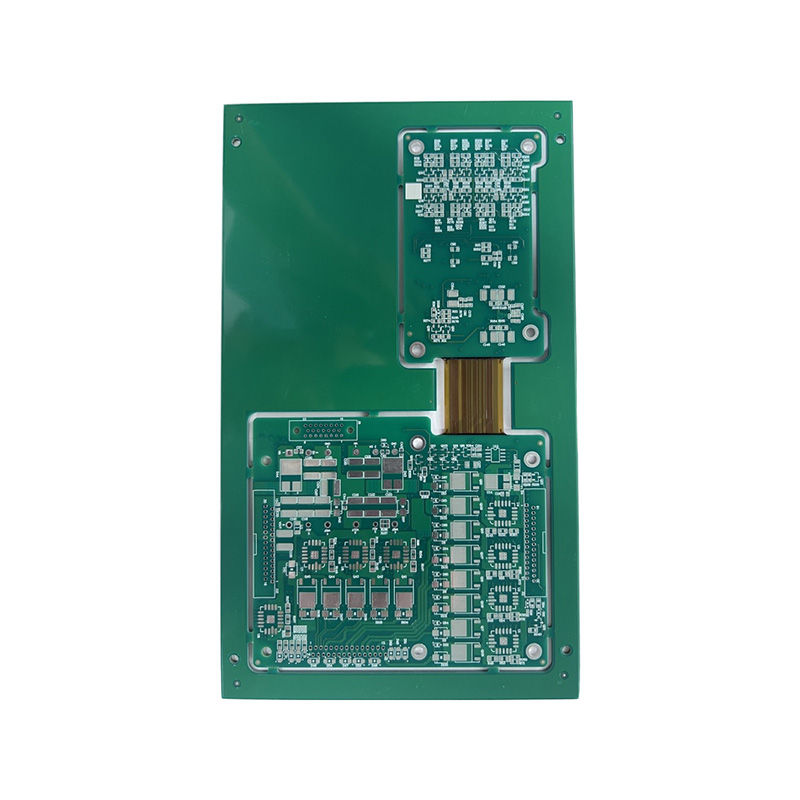

Le guide de conception de PCB haute fréquence : les règles du succès

Concevoir un PCB haute fréquence est un exercice de contrôle des champs électromagnétiques. Un complet conception de circuits imprimés haute fréquence guide met l’accent sur des règles souvent secondaires dans la conception numérique. Chaque décision, de la largeur de trace au placement des vias, a un impact direct sur les performances du signal. L'objectif principal est de créer une ligne de transmission à impédance contrôlée qui guide le signal de la source à la charge avec un minimum de réflexion, de perte ou de rayonnement. Cela nécessite une collaboration étroite entre l’ingénieur de conception et le fabricant dès les premières étapes. L'utilisation d'outils de simulation précis pour la résolution des champs électromagnétiques est indispensable pour prédire les performances avant la fabrication. Par ailleurs, un succès disposition de carte PCB à haute vitesse et haute fréquence doit tenir compte non seulement du chemin du signal lui-même, mais également du chemin du courant de retour, qui est tout aussi essentiel pour maintenir une référence stable et minimiser l'inductance de boucle et les interférences électromagnétiques (EMI).

- Mentalité axée sur la simulation : Ne procédez jamais à la configuration sans simuler les réseaux critiques pour l'impédance, la perte d'insertion et la diaphonie à l'aide de solveurs de champ 2D ou 3D.

- Intégrité du chemin de retour : Garantissez un chemin de retour ininterrompu à faible impédance directement adjacent à la trace du signal. Évitez les divisions dans les plans de référence sous les traces à grande vitesse.

- Parasites des composants : Aux hautes fréquences, l'inductance et la capacité parasites des boîtiers, des vias et même des joints de soudure deviennent importantes. Sélectionnez les composants et planifiez les emplacements en conséquence.

- Conception pour la fabricabilité (DFM) : Des tolérances strictes sont nécessaires. Collaborez dès le début avec votre fabricant pour comprendre ses capacités de processus en matière d'impédance contrôlée et de fonctionnalités fines.

Contrôle d'impédance : la base non négociable

Le contrôle d'impédance signifie concevoir les dimensions de trace et l'empilement pour atteindre une impédance cible spécifique (par exemple, 50 Ω asymétrique, 100 Ω différentiel). Une impédance inadaptée provoque des réflexions du signal, entraînant des sonneries, des dépassements et des erreurs de données.

- Cumul calculé : Travaillez avec votre fabricant de PCB pour définir un empilement de couches en utilisant les valeurs Dk exactes du matériau afin de calculer les largeurs de trace requises pour votre impédance cible.

- Plans de référence : Les traces à impédance contrôlée doivent être acheminées sur un plan de référence solide et ininterrompu (alimentation ou masse) à une distance définie.

- Collaboration avec le fabricant : Fournir des dessins de contrôle d'impédance et préciser quels réseaux sont contrôlés. Attendez-vous à ce que le fabricant ajuste la gravure pour atteindre la cible.

Meilleures pratiques de disposition des PCB haute vitesse et haute fréquence

La mise en page est le point où la théorie rencontre la pratique. Les pratiques clés incluent la minimisation des vias, l'utilisation de courbures au lieu de coins à 90 degrés (qui agissent comme des discontinuités d'impédance) et la fourniture d'un espacement adéquat pour éviter la diaphonie.

| Fonctionnalité de mise en page | Mauvaise pratique | Meilleure pratique |

| Tracer les virages | Angle de 90 degrés | Angle de 45 degrés ou courbure incurvée (en onglet) |

| Via Utilisation | Long talon sur un calque inutilisé | Via rétro-percé ou via aveugle pour retirer l'embout |

| Paires différentielles | Longueur inégale, espacement important | Traces étroitement couplées et de longueur adaptée |

| Mise à la terre | Masse à point unique pour RF | Faible-inductance, multi-point ground plane |

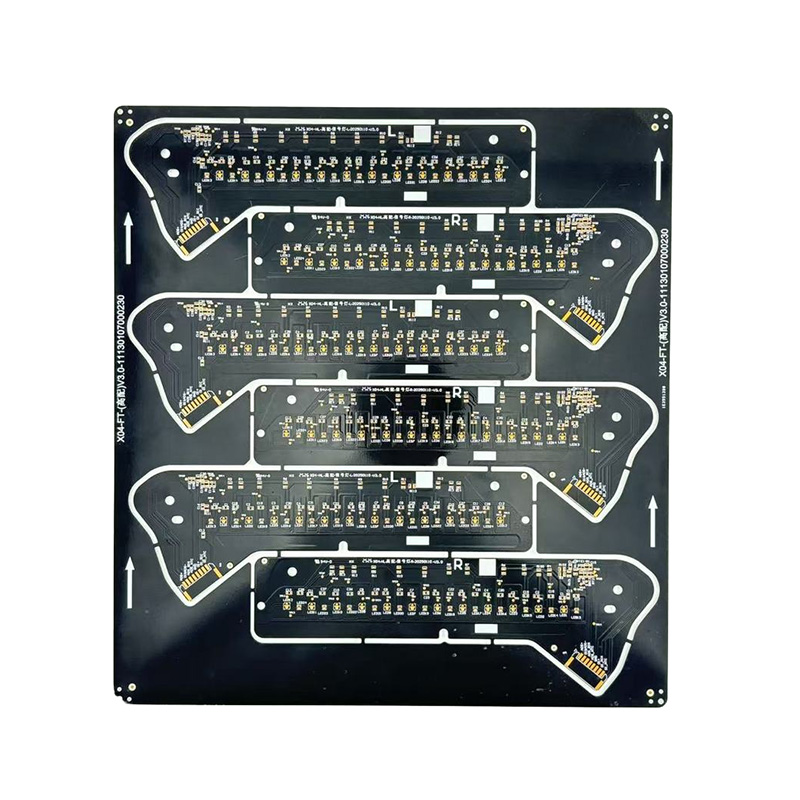

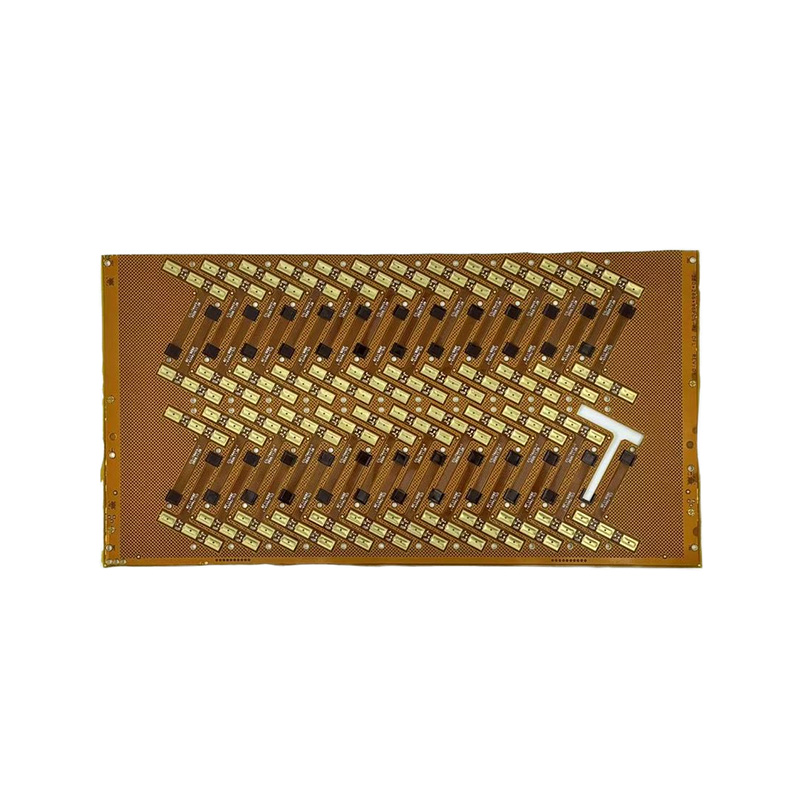

À l'intérieur du processus de fabrication de PCB haute fréquence

Le processus de fabrication de circuits imprimés à haute fréquence exige une précision et une propreté exceptionnelles. Les techniques standard de fabrication de PCB sont poussées à leurs limites et des processus spécialisés sont souvent utilisés. Cela commence par la manipulation de matériaux stratifiés à haute fréquence, coûteux et souvent plus fragiles. Le processus de gravure doit être étroitement contrôlé pour obtenir les géométries de trace précises requises pour les cibles d'impédance, car même une sous-gravure ou une gravure excessive mineure peut déplacer l'impédance en dehors de la plage acceptable. Les cycles de stratification sont soigneusement profilés pour s'adapter au système de résine spécifique du matériau sans induire de contrainte ou d'instabilité dimensionnelle. Le plus important peut-être est que le processus de création de vias, essentiel aux transitions de couches, devient une préoccupation majeure, car toute irrégularité crée une discontinuité d'impédance qui reflète l'énergie. Des techniques avancées telles que le contre-perçage sont utilisées pour retirer la partie non fonctionnelle des vias (stubs) qui agissent comme des antennes résonantes à hautes fréquences.

- Gravure de précision : Utilise des processus avancés et étroitement contrôlés comme la gravure au plasma ou la modélisation additive pour obtenir des parois latérales verticales et des largeurs de trace précises.

- Stratification contrôlée : Les profils de température et de pression sont personnalisés pour le matériau haute fréquence spécifique afin de garantir un écoulement, une liaison et une épaisseur diélectrique finale appropriés.

- Élimination des talons : Le contre-perçage est une opération secondaire critique qui perce la partie inutilisée d'un via traversant, éliminant ainsi son effet de tronçon capacitif.

- Propreté : Toute contamination, résidu ou humidité peut affecter considérablement les performances électriques à hautes fréquences. Les processus de nettoyage sont primordiaux.

Le Critical Role of Surface Finishes (e.g., ENIG)

Le surface finish must provide a flat, solderable, and low-loss connection. Electroless Nickel Immersion Gold (ENIG) is the most common choice for PCB haute fréquence s en raison de sa surface plane (bon pour les composants à pas fin), de son excellente résistance à l'oxydation et de sa bonne soudabilité.

- Planéité : Une surface plane est cruciale pour une impédance constante et des connexions fiables avec des composants tels que les QFN et les BGA.

- Effet peau : Aux hautes fréquences, le courant circule uniquement à la surface du conducteur (effet peau). Une finition lisse et conductrice comme l'or minimise les pertes résistives dans cette peau.

Conclusion : donner vie aux projets de PCB haute fréquence

Maîtriser PCB haute fréquence La technologie est une entreprise multidisciplinaire qui associe la science avancée des matériaux, la théorie électromagnétique, des pratiques de conception méticuleuses et une fabrication de précision. Le succès ne s'obtient pas en se concentrant sur un seul aspect mais en optimisant l'ensemble de la chaîne, depuis le début. sélection de matériaux de carte PCB haute fréquence et la planification du stack-up, grâce à l'application rigoureuse d'un conception de circuits imprimés haute fréquence guide , au partenariat avec un fabricant compétent dans le domaine spécialisé processus de fabrication de circuits imprimés à haute fréquence . En comprenant les compromis critiques, tels que ceux du Rogers PCB vs FR4 décision et adhérer à disposition de carte PCB à haute vitesse et haute fréquence principes, les ingénieurs peuvent transformer des concepts haute fréquence difficiles en produits fiables et hautes performances. L’investissement dans ces connaissances et processus spécialisés est ce qui permettra, en fin de compte, la prochaine génération de technologies de détection sans fil, à haut débit.

FAQ

Quelle est la fréquence maximale pour le PCB FR4 ?

Lere is no absolute maximum, but performance degrades significantly. FR-4 can be used cautiously up to about 1-2 GHz for short, non-critical interconnects if impedance is controlled. However, for any application where signal integrity, low loss, or precise phase matching is critical (e.g., RF filters, antenna feeds, multi-gigabit serial links), it is advisable to switch to a specialized high-frequency laminate well before 1 GHz. Above 3-5 GHz, the losses and instability of FR-4 usually make it impractical for signal-carrying layers.

Comment calculer l'impédance d'un PCB haute fréquence ?

L'impédance est calculée à l'aide de solveurs de terrain ou de formules validées qui tiennent compte de la géométrie de la trace (largeur, épaisseur), de la constante diélectrique (Dk) du matériau et de la distance au(x) plan(s) de référence. Pour les cas courants comme le microruban de surface ou le stripline intégré, les calculateurs en ligne peuvent fournir une estimation. Cependant, pour la production, vous devez :

- Utilisez la valeur Dk spécifique à votre fréquence cible fournie par la fiche technique du fabricant du stratifié (Dk varie en fonction de la fréquence).

- Collaborez avec votre fabricant de PCB. Ils utiliseront un logiciel plus sophistiqué qui prend en compte leurs caractéristiques de gravure spécifiques (qui affectent la forme finale de la trace) et ajusteront la conception pour atteindre l'impédance cible (par exemple, 50 Ω).

- Ne vous fiez jamais uniquement aux valeurs théoriques ; spécifiez toujours une impédance contrôlée sur vos dessins de fabrication et attendez des rapports de test du fabricant.

Quel est le meilleur matériau PCB pour les applications 5G ?

Pour les applications 5G, en particulier dans les bandes inférieures à 6 GHz et à ondes millimétriques (ondes millimétriques, par exemple 28 GHz, 39 GHz), des matériaux avec un Dk extrêmement faible et stable et un Df très faible sont obligatoires. Les choix hautes performances courants incluent les stratifiés à base de systèmes remplis de céramique de polytétrafluoroéthylène (PTFE) ou de céramique d'hydrocarbures. Les principaux critères de sélection comprennent :

- Faible DF : Il est essentiel de minimiser la perte diélectrique aux fréquences mmWave où l'atténuation du signal constitue un défi majeur.

- Dk stable sur fréquence/température : Garantit des performances d'antenne constantes et une adaptation d'impédance sur toute la bande de fonctionnement et dans différents environnements.

- Faible absorption d'humidité : Empêche la dérive des performances.

- Bonne conductivité thermique : Aide à gérer la chaleur des amplificateurs de puissance.

Le "best" material is a balance of these electrical properties, cost, and manufacturability for the specific 5G component (e.g., antenna array, front-end module).

Pourquoi les vias sont-ils si problématiques dans la conception haute fréquence ?

Les vias sont des discontinuités intrinsèquement perturbatrices dans une ligne de transmission. Ils posent plusieurs problèmes :

- Discontinuité d'impédance : Le via barrel's cylindrical structure has a different impedance than the planar trace, causing reflections.

- Résonance de tronçon : Le unused portion of a through-hole via below the signal layer acts as a stub. This stub capacitively loads the signal and can resonate at certain frequencies, causing severe attenuation notches.

- Perturbation du chemin de retour : Le via forces the return current to find an alternate path around it, increasing loop inductance and potentially causing EMI.

Les stratégies d'atténuation comprennent l'utilisation de vias borgnes/enterrés pour éliminer les tronçons, le contre-perçage de vias traversants, la fourniture de vias souterrains adjacents abondants pour raccourcir le chemin de retour et la simulation approfondie de la structure des vias.

Combien un PCB haute fréquence coûte-t-il plus cher qu’un PCB standard ?

Le cost premium is significant and can range from 3x to 10x or more compared to an equivalent size FR-4 board. The increase comes from multiple factors:

| Coût Factor | Impact |

| Matériau stratifié | Les matériaux haute fréquence eux-mêmes sont beaucoup plus chers par panneau que le FR-4. |

| Traitement spécialisé | Des processus tels que le contre-perçage, la gravure à tolérances plus strictes et les cycles de stratification spécifiques ajoutent du temps de travail et de machine. |

| Tests et inspections | Les tests d'impédance, la réflectométrie dans le domaine temporel (TDR) et les tests électriques plus rigoureux augmentent les coûts. |

| Faibleer Yield | Le demanding tolerances can lead to more panels being rejected, spreading cost over fewer good boards. |

| Complexité de conception | Ces cartes font souvent partie de systèmes RF complexes avec des configurations multicouches denses, qui sont intrinsèquement plus coûteuses à fabriquer. |

Le cost is always justified by the performance requirement; using a standard PCB where a high-frequency one is needed results in a non-functional product, making its effective cost infinite.

English

English  Español

Español  Français

Français